Különleges védelmi létesítmények, sebészhorgok, füldugók, hőcserélők és cukorbombák. Összegyűjtöttük, hogy a külföldi haderők mire használták az elmúlt 5–6 évben az additív gyártási eljárásokat.

A Nemzeti Közszolgálati Egyetemen és a honvédségben egyre nagyobb hangsúlyt kapnak a katonai célú kutatások, a védelmi innovációk, ezeken belül pedig az additív gyártási eljárások. (A technológia történetét korábban ötrészes sorozatban mutattuk be.)

Legutóbbi írásunkban összefoglaltuk, hogy a külföldi haderők 2013 és 2018 között mire használták a térbeli nyomtatási (3DP-s) technológiát. Az alábbiakban az elmúlt 5–6 év legérdekesebb megoldásait mutatjuk be.

2018 – Katonai létesítmények

A Marine Expeditionary Force katonái és a Marine Corps Systems Command cég szakemberei elkészítették a világ legnagyobb 3D nyomtatóját, amellyel barakkok, továbbá más katonai építmények is előállíthatók. Korábban egy fából épült bázis alapjait 10 ember 5 nap alatt készítette el, 3DP-vel azonban ez az időtartam 40 órára csökkent. A gyorsaság mellett a technológia másik előnye, hogy a katonáknak harci körülmények között nem kell az építkezéssel foglalkozniuk, mert a printer felügyelet nélkül is működik.

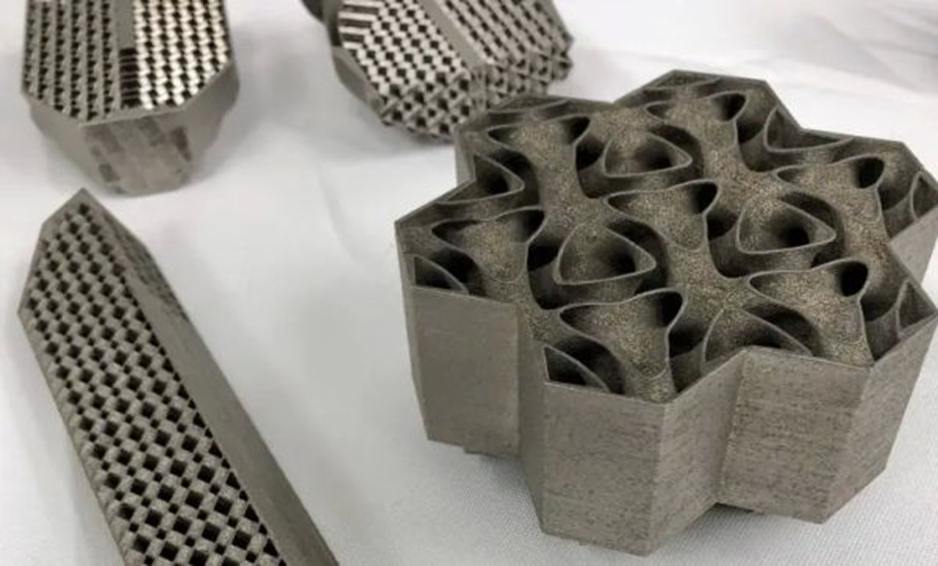

2019 – Kiváló minőségű acélötvözet

Az amerikai hadsereg kutatólaboratóriumában speciális acélötvözetet dolgoztak ki porágyas fúziós (Powder Bed Fusion, PBF) 3D nyomtatáshoz. Az új anyaggal az eddigieknél körülbelül 50 százalékkal erősebb nyomatok készíthetők. Így nem kell többé teherautókon vagy más közlekedési eszközökön pótalkatrészeket szállítani, elég, ha van egy megfelelő 3D fémnyomtató, továbbá a nyersanyagok rendelkezésre állnak, máris bárhol, bármi előállítható. Ráadásul a kutatók sikeresen printeltek hagyományos gyártóeljárásokkal kivitelezhetetlen, bonyolult formákat. A hadsereg első számú harci tankjához, az M1 Abrams gázturbinás hajtóművéhez például már nyomtattak szellőzést segítő, remekül működő alkatrészeket.

2019 – Sebészhorog a harctérre

A 3DP-s technológia természetesen a katonák orvosi ellátásában is alkalmazható. 2019-ben az amerikaiak printelt orvosi műszereket teszteltek a konfliktuszónákban. A légierő egyik kutatócsoportja pedig sebészhorgot készített harctéri használatra.

2020 – Füldugók

Az előírások szerint sok amerikai katonának kötelező valamilyen hallásvédő-készüléket viselnie, ezért a hadsereg nyomtatott füldugót is fejlesztett. Az eszközök személyre szabhatók, így kényelmesebbek, mint a hagyományos technikával készített változatok.

2021 – Vizet a levegőből

Az Egyesült Államok Védelmi Minisztériumának Fejlett Védelmi Kutatási Projektek Ügynöksége (DARPA) által meghirdetett AWE projekt a légköri vízkinyerés megoldásait támogatja. A hordozható AIR2WATER eszközre épülő projektet a General Electric (GE) kutatócsoportja irányítja. Az AIR2WATER tiszta vizet állít elő levegőből, ezzel segítve a katonai csapatok vízellátását. A megoldás lényege, hogy a folyadékokat felszívó (szorbens) anyagok összegyűjtik a levegő páratartalmát, a 3D-ben nyomtatott hőcserélők segítségével pedig a víz kicsapódik. A megvalósításhoz a mesterséges intelligenciát is felhasználták. A készüléket 4 ember tudja mozgatni, és napi 150 fő számára elegendő vizet képes előállítani.

A DARPA AWE programjának célja, hogy a terepen lévő egységeknél legyen ilyen eszköz, egyúttal „csökkentsék a helyszínen és humanitárius küldetésekben részt vevő csapatok ivóvíz szállításával kapcsolatos kockázatokat és költségeket.”

2021 – Nyomtatás hadgyakorlat közben

Az ausztrál hadsereg úttörő vállalkozásba kezdett: a SPEE3D technológiára alapozva – hidegfúvásos 3D nyomtatással – harci járművekhez printelt alkatrészeket. A hidegfúvásos eljárást az Orosz Tudományos Akadémia Szibériai Kirendeltsége Elméleti és Alkalmazott Mechanikai Intézetének (ITAM) kutatói fejlesztették ki az 1980-as években.

A gyártási folyamat során felhevített nagynyomású gázt (héliumot vagy nitrogént) vezetnek a fúvókába a fém- vagy ötvözetrészecskékkel együtt. A fúvókából a gáz a hangsebesség négyszeresével távozik. A gázáram magával ragadja a porszemcséket, és lerakja azokat a tárgyasztalra (hordozóra). Mivel a gáz hőmérséklete alacsony, ezért a részecskék nem olvadnak meg, a poranyag nem oxidálódik és bomlik le. Így gyorsan, nagy tömegű alkatrészek printelhetők.

Az ausztrálok a fémnyomtatást barakkokban és terepen egyaránt kipróbálták, ezt követően a katonai minőségű pótalkatrészeket a helyszínen ellenőrizték, majd hitelesítették. Az M113 páncélozott személyszállító jármű kerékcsapágyfedelét hadgyakorlat közben, mindössze 29 perc alatt gyártották le. Az előállítás költsége alig érte el a 100 dollárt. Azért ezt az alkatrészt választották, mert a kerékcsapágyfedél a leggyakrabban meghibásodó darabok egyike.

2022 – Ukrán harctéri eszközök

Az ukrán 3D Tech ADDtive cég egy 50 milliméteres katonai periszkóp tokozását 3D nyomtatással állította elő. Az eszköz pehelykönnyű, ráadásul gond nélkül alkalmazható a városi harcokban. Emellett a harctéren óriási hiány volt orvosi eszközökből, főleg a létfontosságú érszorítókból. A cég – szintén 3DP-s technológiával – kifejlesztett és legyártott egy könnyen használható típust.

Kijevben tavaly az amatőr fegyverkészítő, „Ljosa” és csapata 3D-ben nyomtatott „cukorbombákat”. Robbanóanyagból volt náluk elég, a bomba más részéhez azonban nem állt rendelkezésükre kellő mennyiségű alapanyag. Így műanyagból printeltek bombatesteket, burkolatokat, majd azokat töltötték meg C4-gyel és repeszekkel. A gránátok 300 gramm töltetével ellentétben a 800 grammos „cukorbomba” jóval hatásosabbnak bizonyult.

2023 – 3D nyomtatás repülés közben

Az amerikai hadsereg a tengerészgyalogság egyik repülőgépén, az Additív Gyártás Kutatási és Oktatási Konzorcium (CAMRE) segítségével a világon elsőként, repülés közben nyomtatott. A 3DP technológia rugalmassága és gyorsasága hozzájárul az egységek harckészségének növeléséhez, mert szinte azonnali reagálást tesz lehetővé. A repülőn gipszet printeltek: egy tengerészgyalogos karját beszkennelték, amiből 3D modellt készítettek, ezt nyomtatták ki, miközben különféle repülési módokat is teszteltek.

2023 – Földrengésbiztos laktanyaépület

Az indiai hadsereg az ahmedabadi laktanyában nyomtatott lakóépületeket. A falakat, a födémeket, valamint az alapokat 3DP-vel készítették. Az épületek ellenállnak a természeti katasztrófáknak, földrengésbiztosak, továbbá a globális éghajlatváltozás miatt egyre szigorúbb környezetvédelmi követelményeknek is megfelelnek. A 71 négyzetméter alapterületű építmény tizenkét hét alatt készült el.

2023 – Készenlét és önellátás

Az amerikai haditengerészet elsőként tesztelte egy kétéltű támadóhajón, a USS Bataan-on a fedélzetre telepített 3D fémnyomtatót. A Phillips Corporation mérnökei által kidolgozott Phillips Additive Hybrid rendszer a Meltio drótlézeres, rozsdamentes acél printelésére alkalmas 3D nyomtatójából, valamint a Haas TM-1 számítógép vezérlésű marógépéből áll. A Phillips cég technológiája kivonó és additív gyártási képességeket biztosít egyetlen rendszeren belül.

A hajóra egyébként második 3D nyomtatót is telepítettek, méghozzá műanyag alkatrészek gyártására. Ezzel a legénység az USA haditengerészetének egyik rendszerparancsnoksága, a Naval Sea Systems Command (NAVSEA) által kifejlesztett 300 féle műszaki adatcsomagból bármilyen hajóalkatrészt printelhet a tengeren.

A következő részben a 3D nyomtatás rendőrségi alkalmazásának területeit, megoldásait mutatjuk be.